在工业4.0和智能制造浪潮的推动下,传统企业向智能工厂转型已成为提升竞争力、实现可持续发展的关键路径。而人工智能基础软件,作为这一转型的核心技术引擎,正发挥着日益重要的作用。本文将探讨传统企业如何借助人工智能基础软件开发,系统性地实现向智能工厂的晋级。

一、 理解晋级基石:人工智能基础软件的核心价值

传统工厂的运营往往依赖于经验、固定流程和相对孤立的自动化系统。智能工厂的核心特征在于数据的全面感知、实时分析、自主决策与精准执行,而这背后离不开强大、灵活的人工智能基础软件栈的支持。这类软件通常包括:

- 数据管理与处理平台:负责从设备、传感器、ERP/MES等系统中采集、清洗、存储海量异构数据,为上层智能应用提供“燃料”。

- 机器学习/深度学习框架与平台:提供模型开发、训练、调优和部署的工具与环境,使企业能够开发预测性维护、质量检测、工艺优化等模型。

- 模型管理与运维(MLOps)工具:确保AI模型在生产线上的持续、稳定、高效运行,包括版本控制、性能监控、自动化再训练等。

- 低代码/无代码AI开发工具:降低AI应用开发门槛,让领域专家(如工艺工程师)也能参与构建部分智能解决方案,加速创新。

这些基础软件共同构成了工厂的“智能中枢”,将数据转化为洞察,将洞察转化为行动。

二、 规划晋级路线:分步实施,价值驱动

向智能工厂的晋级不能一蹴而就,应遵循“规划-试点-推广-深化”的路径,并与人工智能基础软件的能力建设同步。

- 诊断与顶层设计:全面评估企业现有基础设施、数据状况、业务流程和痛点。明确转型的战略目标(如提升OEE、降低能耗、缩短交付周期)。基于此,规划所需的人工智能基础软件架构,是采用云端、边缘端还是混合部署,如何与现有IT/OT系统集成。

- 打造数据基础:“无数据,不智能”。优先部署物联网平台和数据中台,打通信息孤岛,实现设备、生产、仓储、质量等数据的实时汇聚与标准化。这是所有高级AI应用的前提。

- 聚焦场景,试点突破:选择1-2个业务价值高、数据基础相对好、见效快的场景进行试点。例如:

- 预测性维护:利用机器学习模型分析设备振动、温度等时序数据,预测故障,变计划维修为预测维修。

* 视觉质检:利用计算机视觉模型对产品进行自动外观检测,提升质量一致性与检测效率。

在试点中,引入或开发相应的AI开发平台和工具,快速验证技术可行性与经济价值。

- 构建平台能力,规模化推广:在试点成功后,着手建设企业级的一体化AI开发与部署平台。该平台应具备易用性、可扩展性和安全性,能够支持不同部门、不同场景的AI模型快速开发、部署和管理。通过平台化,避免“烟囱式”开发,实现AI能力的复用和积累。

- 深化与优化,迈向自适应:随着平台和应用的成熟,推动更复杂的AI应用,如供应链智能调度、能耗动态优化、个性化定制生产等。最终目标是利用强化学习、数字孪生等技术,使工厂系统具备一定程度的自优化、自决策能力,成为真正的自适应智能体。

三、 攻克晋级挑战:组织、人才与生态

技术落地离不开软环境的支撑。传统企业在转型中需重点关注:

- 组织与文化变革:推动从“经验驱动”到“数据与模型驱动”的文化转变。建立跨部门的数字化转型团队,业务部门与IT/数据科学团队紧密协作。

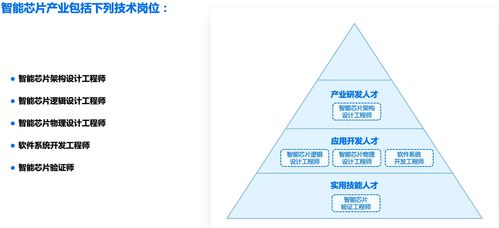

- 人才战略:内部培养与外部引进相结合。不仅需要数据科学家和AI工程师,更需要懂业务的“翻译官”和能够使用低代码工具的“公民开发者”。与高校、研究机构合作,建立人才管道。

- 生态合作:对于大多数传统企业而言,完全自主开发所有AI基础软件既不经济也不高效。应积极与专业的AI软件供应商、云服务商、系统集成商以及行业解决方案伙伴合作,采用“平台+生态”模式,集成业界最佳实践,加速自身能力构建。

- 安全与伦理:确保工业数据的安全、隐私和主权。在AI模型开发和应用中,注重可解释性、公平性和可靠性,建立相应的治理体系。

###

传统企业向智能工厂的晋级,是一场以数据为血脉、以AI为大脑的深刻变革。人工智能基础软件开发与应用能力,是这场变革的核心竞争力。企业需以战略为引领,以价值场景为切入点,稳步构建自身的数据智能平台与组织能力,方能在智能制造的新时代中成功晋级,赢得未来。